皮带输送机滚筒长期使用在恶劣环境中,滚筒表面极易被磨损,造成输送带跑偏、打滑等现象。对滚筒进行现场冷硫化陶瓷包胶,可以增大滚筒与输送带之间的摩擦力,防止输送带打滑,保证输送机高效运转,同时也能减少驱动滚筒表面的物料黏结,减少输送带跑偏和磨损。滚筒冷硫化陶瓷包胶新工艺,不需要在现场拆卸滚筒,维修时间短、劳动强度低,既能有效降低成本,还能显著提升生产效率。

1、冷硫化陶瓷包胶工艺步骤

(1)打磨滚筒表面没用残胶、锈斑和飞边等;

(2)用TOP300清洗剂清洗滚筒表面;

(3)向打磨后的滚筒表面均匀涂刷 PR200 金属处理剂,增强后续粘接效果;

(4)涂刷CS2000硫化剂(滚筒涂刷2遍,半硫化层胶板涂刷1遍);

(5)将胶板与滚筒贴合,并用工具压实,排出贴合层内的空气,确保紧密粘接;

(6)在打磨过的缝隙处用TOP600K进行填缝;

(7)等待固化包胶完成。

2、冷硫化陶瓷包胶工艺的性能

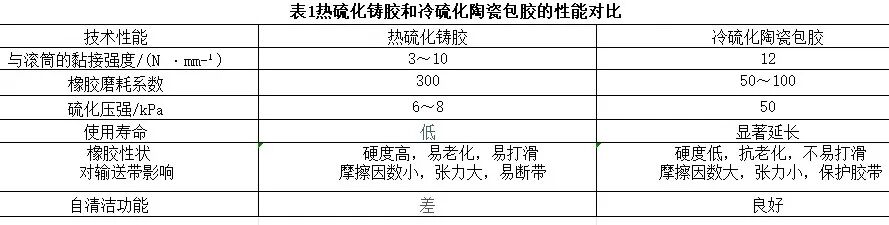

热硫化铸胶和冷硫化陶瓷包胶的性能对比

滚筒热硫化铸胶存在以下弊病:

①硫化压强低,硫化后滚筒的耐磨性差、易磨损。

②热硫化铸胶硫磺含量高,在空气中会逐渐变硬。摩擦因数小,滚筒表面的自洁功能差,易打滑。需使用张紧装置,影响输送带的使用寿命。

③热硫化铸胶与滚筒黏接强度不高(约3~10N/mm),经常出现开裂和掉胶的现象,使用寿命短。

冷硫化陶瓷包胶有以下优点:

①冷硫化陶瓷包胶选用专门开发的耐磨胶板,使用寿命是热硫化铸胶的4倍以上。

②冷硫化陶瓷包胶硫化硫磺含量适中,而且使用了先进的优质防老化剂,不会老化变硬,摩擦因数大,滚筒表面的自洁功能增强,有利于防止输送带纵向撕裂和打滑。

③冷硫化陶瓷包胶采用 PR200 金属处理剂。PR200 中含有金属化合物和有机化合物,能和金属进行化学反应,再配合CS2000 硫化剂黏结,陶瓷胶板与金属的黏结强度可达到最强。

不同包胶材料的摩擦因数

冷硫化陶瓷包胶的摩擦因数最大。TOP-95 陶瓷胶板不仅自带半硫化层,其陶瓷块三氧化二铝含量高达95%,能完全避免输送带打滑;再加上胶板具备弹性和耐磨性,对输送带的保护效果更为显著。

冷硫化陶瓷包胶工艺依托高效快捷的施工方式、卓越的耐用性能与广泛的适配性,成功破解了皮带输送机滚筒磨损的运维痛点。

18202405538 / 18202405538

18202405538 / 18202405538

辽公网安备21010602001036

辽公网安备21010602001036

客服1

客服1  客服2

客服2